Ideje felokosítani a gyártósorodat!

A tervezésben erős - és ingyenes - kezdőlökést adhat az Ipar 4.0 Mintagyár projekt.

Mára nem csak a nagyvállalatoknál, de a hazai gyártói, termelői, sőt szolgáltatói KKV szektorban is kiemelten fontossá vált a munkafolyamatok optimalizálása korszerű technológiákkal, hogy a piac szereplői tartani tudják a tempót a digitalizációban élen járó konkurenciával. Bár sok kis- és középvállalat vonakodik meglépni az új megoldások bevezetéséhez szükséges beruházásokat, és nem utolsó sorban rászánni az időt a területen való tájékozódásra, végeredményben csak az elkerülhetetlent halogatják: a versenyképességhez már középtávon is szükség lesz hasonló befektetésekre, ráadásul akkor is ideje belevágni a fejlesztésekbe, ha kompenzálni akarják a következő évtizedben rohamosan fogyó munkaerőt.

Az iparági körökben már rongyosra koptatott, sokaknál mégis csak valamilyen homályos, távoli fogalomként élő Ipar 4.0 épp ezeknek a fejlesztéseknek hivatott megágyazni. Utóbbit érdemes újra és újra bevésni az érintetteknek: ahogy a BME Ipar 4.0 Technológiai Központja definiálja, az Ipar 4.0 a termelési folyamatok olyan hatékony szervezését írja le, amelynek keretében az eszközök önállóan kommunikálnak és összehangoltan működnek az anyagáram mentén. Igaz, ez jól illeszkedik a fejekben általánosságban kialakult Ipar 4.0-képhez, azért egy fontos kiegészítést érdemes hozzátenni, mégpedig hogy mindez a digitalizáció útján valósul meg, az Ipar 4.0 megoldások alaptechnológiáját a jól ismert IoT képezi.

Az Ipar 4.0 Technológiai Központ persze nem csak egy definícióval nyúlna a KKV-k hóna alá, egy fejlesztési szolgáltatást is nyújt számukra, és az elhivatott cégeknek akár Ipar 4.0-s beruházásaik teljes körű megtervezésében is segít. A Technológiai Központ a BME FIEK (Felsőoktatási és Ipari Együttműködési Központ) zászlaja alatt működik, amely az egyetem és az ipari vállalatok közötti együttműködést hivatott koordinálni, olyan projektek mentén, amelyeknél egy-egy felmerülő ipari kutatás-fejlesztési problémát egyetemi erőforrásokkal (is) igyekszik megoldani.

A Technológiai Központon belül, az IVSZ és az IFKA (Iparfejlesztési Közhasznú Nonprofit Kft.) közreműködésével jött létre továbbá az Ipar 4.0 Mintagyár projekt is, amelynek Kovács László, a központ vezetője szerint a vállalati együttműködés mellett az is fontos célja, hogy minél több hallgatóval megismertesse az ipari digitalizációban használt korszerű technológiákat - ha az Ipar 4.0 lendületet kap, a szakemberekre való igény is megugrik, jobb tehát a területtel való ismerkedést minél előbb elkezdeni. Ennek megfelelően a projekt keretében számos ismeretterjesztő rendezvényt is tart a szervezet, a nyitott eseményektől, mint a Kutatók Éjszakája, egészen a középiskolásokat célzó rendezvényekig.

A kezdeményezés fő célja azonban, hogy a hazai gyártó és termelő KKV-kat felkészítse az Ipar 4.0-s projektekre, saját infrastruktúrájuk megfelelő fejlesztésére, hogy ezáltal hatékonyabban, versenyképesebben működhessenek a piacon. A mintagyárban az érdeklődő cégek több demonstráción keresztül ismerhetik meg, milyen technológiák vethetők be termelésük optimalizálására, hogy jelenlegi gépeik leváltása nélkül is több és jobb minőségű terméket gyárthassanak, kevesebb selejtanyagot termeljenek, jobb tervezhetőséget és költségmegtakarítást érjenek el - és ha minden a terv szerint halad, választ kapnak a nagy kérdésre, hogy "miért is jó nekik ez az Ipar 4.0?".

A workshopoktól a teljes beruházás megtervezéséig

De a Technológiai Központ nem csak egy gyors bemutatóval készül, a szervezettel az említett, hosszabb távú, és nem utolsó sorban ingyenes együttműködésre is lehetőségük van a cégeknek, akik számára az több szakmai előadást is tart a technológiákkal való megismerkedésre, illetve azok felhasználási lehetőségeinek átláthatóvá tételére az adott ipari környezetekben.

Jogod van tudni: mankó kirúgáshoz, munkahelyi szkanderezéshez Ezúttal egy mindenki számára kötelező, de laza jogi különkiadással jelentkezünk. Ennyi a minimum, amit munkavállalóként illik tudnod.

A szorosabb partnerséghez a központ első körben ezer KKV-t választ ki, miután GINOP-os finanszírozású kezdeményezésről van szó, ezért kifejezetten a konvergenciarégiókból - Pest megye KKV-i tehát nem vehetnek részt a programban. Ez sajnos elég erős szűrőfeltétel, mivel Kovács László szerint ebben a központi régióban működik a hazai KKV-k mintegy 40 százaléka. Ettől függetlenül a technológiai központ természetesen a fővárosból és környékéről érkező a cégeket is szívesen látja nyitott eseményein, ugyanakkor a későbbiekben tárgyalt projekttervezési segítséget csak a finanszírozott konvergenciarégiókból érkező vállalatok vehetik igénybe. Kitétel még értelemszerűen hogy csak KKV-k nevezhetnek, azokon belül is a gyártó-termelő tevékenységet folytató cégek. Ez utóbbin egyébként a szervezet most igyekszik kicsit lazítani, hogy szolgáltatócégek felé is meg tudják nyitni a programot.

Ilyen is lehet az ideális végeredmény

A szervezet első körben a kiszemelt KKV-kat egy nagyjából négyezer céget számláló adatbázisból, direktmarketinges eszközökkel próbálta elérni, ez azonban nem bizonyult a legjobb megközelítésnek, ezért új csatornák bevetését is tervezi. Bár az érdeklődés így is nagy, a KKV-kat végeredményben nagyon nehéz rávenni, hogy több napra nélkülözni tudják egyes alkalmazottaikat a képzések erejéig, amelyekre egyébként minden cég négy főt delegálhat. Igaz, a teljes képzési szolgáltatás ingyenes a résztvevő cégeknek, arra "csak" az időt kell rászánniuk, sok esetében épp ebből van a legkevesebb a szegmens szereplőinek. A másik oldalról közelítve a dolgot persze ha fájdalmas is, de az érintett KKV-k előbb-utóbb kénytelenek lesznek időt allokálni a hasonló tájékozódásra és fejlesztésekre, ha versenyben akarnak maradni, illetve fel akarnak zárkózni az európai vállalatokhoz.

A második körben dedikált konzulens is érkezik

Az együttműködés első lépéseként a résztvevő KKV-k kitöltenek egy önértékelő kérdőívet, amelyben a szervezet felméri, mennyire érettek rá, hogy belevágjanak egy Ipar 4.0 beruházásba. Ha egy vállalat még egyáltalán nem rendelkezik digitalizációs tapasztalattal, megfelelő gépesítéssel és infrastruktúrával, akkor először ezeket az első lépéseket kell megtennie - ami pedig a legfontosabb, el kell kezdenie adatot gyűjteni gyártási folyamatairól, amely birtokában aztán el lehet kezdeni az optimalizálást.

Azok a cégek, akik az ezer kiválasztott közül az előzetes felmérés alapján megfelelnek, tovább mehetnek a következő körbe. A várakozások szerint ez nagyjából 350 KKV-t jelent majd, amely alkalmas rá, illetve akar is részt venni a projektben. Ők már az alapvető képzésen túl egy sokkal részletesebb fejlesztési programot is kapnak, illetve egy dedikált konzulenst, aki személyesen is ellátogat a vállalat gyárába, segít azonosítani az esetleges problémákat, illetve meghatározni, hogy milyen folyamatokat lehet Ipar 4.0 megoldásokkal hatékonyabbá tenni.

A vállalkozások delegáltjai ezután részt vehetnek termelésmenedzsment, illetve lean workshopokon, valamint természetesen a mintagyárakba is ellátogathatnak megnézni a különböző esettanulmányokat, bevált gyakorlatokat -, amelyeket potenciálisan saját gyáraikban is implementálhatnak. Mintagyárat nem csak a BME Ipar 4.0 Technológiai Központban találni, a Continental, Eltec, Festo, Macher és a Roto vállalatok is időről időre bemutatják estetanulmányaikat, amelyek rendkívül hasznos tapasztalatokat nyújthatnak a digitalizációs fejlesztésekben gondolkodó cégeknek. Emellett technológiai és üzlettervezési workshopok is indulnak számukra a projekt kereteiben.

A felkészítés végén, azaz a projekt harmadik fázisában a 350 KKV a tanácsadók segítségével készít egy lean A3 fejlesztési tervet, kifejezetten saját infrastruktúrájának optimalizálására. A lean A3 terv lényege tömören - a tömörség, azaz a fejlesztési terv minden lényeges információjának el kell férnie egy A3-as lapon. Ezzel a cégek már el tudnak indulni a megvalósítás felé - persze azt fontos kiemelni, hogy ezt a projekt már nem finanszírozza, csak a felkészítést és a fejlesztési terveket. Utóbbiból egyébként az az 50 darab KKV, amelyet a projektben tényleg késznek ítélnek a beruházás megkezdésére, egy egészen részletes ütemtervet is kaphat. Ez a negyedik fázis, ahol közbeszerzéssel kiválasztott, profi tanácsadócégek készítik el a részletes, műszaki-gazdasági tervet a beruházáshoz. Ennek a tervnek a birtokában az 50 cég azonnal el is tudja kezdeni a fejlesztések megvalósítását.

Van még teendő a projektben

Ez ugyanakkor még odébb van, a program még kezdeti szakaszánál jár, a kitűzött tervek szerint idén év végéig igyekeznek begyűjteni a fentebb említett ezer, első körös KKV-t. A kezdeményezés időarányosan abból a szempontból jól áll, hogy abba november végéig már mintegy 500 cég regisztrált. Sajnos ugyanakkor ebből az 500-ból csak 250 az, amely ténylegesen meg is felel a támogatási kritériumoknak - tehát ők a konvergenciarégiós, gyártó-termelő KKV-k. Persze ez a szám, ha sikerül a projektet a szolgáltatók felé is kiterjeszteni, számottevően növekedhet.

Egyelőre a regisztráción túl is nehéznek bizonyult megmozgatni a cégeket, a szakmai előadásokra sajnos a feltételeknek megfelelt regisztráltak közül is csak maroknyian látogattak el, még ha a tárgyalt technológiák iránt nagy is az érdeklődés. Látható, hogy sokan egyelőre vonakodnak rászánni a munkaórákat a projektre, még ha az idő- és későbbi anyagi befektetés a későbbiekben, meg is térül - a projekthez referenciarchitektúrát biztosító Cloudera-Dell-Reach trió szerint hamarosan akár egy év alatt.

A kezdeményezésben rejlő potenciált ráadásul tovább növeli, hogy jelenleg is folynak egyeztetések annak érdekében, hogy amely cégek a projekt harmadik vagy negyedik fázisának teljesítését igazoló tanúsítványt megszerzik, pályázhassanak kifejezetten Ipar 4.0-s beruházásokat célzó EU-s támogatásokra. A KKV-k számára tehát fontos ingyenes lehetőségről van szó, hogy megszerezzék a szükséges tudást, a munkafolyamataikat sokkal hatékonyabbá tevő fejlesztésekhez.

A munkaerő is rohamosan fogy

Hogy nem érdemes sokáig húzni az elkerülhetetlent Ménesi Gizella, a Nexon elemzője által bemutatott kutatás is igazolja. Eszerint ma 2,1 millió, 25 és 40 év közötti életkorú magyar munkavállaló van a munkaerőpiacon, 2030-ra ez azonban 1,7 millióra zsugorodik majd. Az említett, mai állományból 1,6 millió rendelkezik valamilyen képzettséggel, az ő számuk a következő évtized végére 1,3 millióra csökken, de a helyzetet tovább rontja, hogy az 1,6 millióból is csak 1,15 dolgozik Magyarországon - ez 2030-ra 560 ezerre zuhanhat. A záros határidőn belül kieső munkaerőt pedig jobb híján a KKV-k is kénytelenek lesznek automatizációval, illetve a termelés hatásfokának növelésével kompenzálni.

A projekt induláskor végzett felmérés szerint egyébként a hazai kis- és középvállalkozások 52 százaléka meglévő technológiáival tervez kapacitásbővítést, 40 százalék új technológiát, 35 százalék pedig új informatikai rendszert akar bevezetni. Kovács László szerint elsősorban utóbbi két kategóriában rejlik nagy potenciál, akik nem a használt gépek számának növelésében, inkább a meglévő infrastruktúra hatékonyabbá tételében gondolkodnak. De persze szemléletformálás oldalán az említett 52 százaléknak is igyekeznek segíteni, hogy a következő körben például ne egy újabb szerszámgépet vegyenek az 50 százalékos hatékonysággal üzemelő eddigi négy mellé, hanem azokat próbálják inkább valamilyen korszerű technológiával 80 százalékos hatékonyságra feltornázni.

Referenciaplatform - így kell csinálni

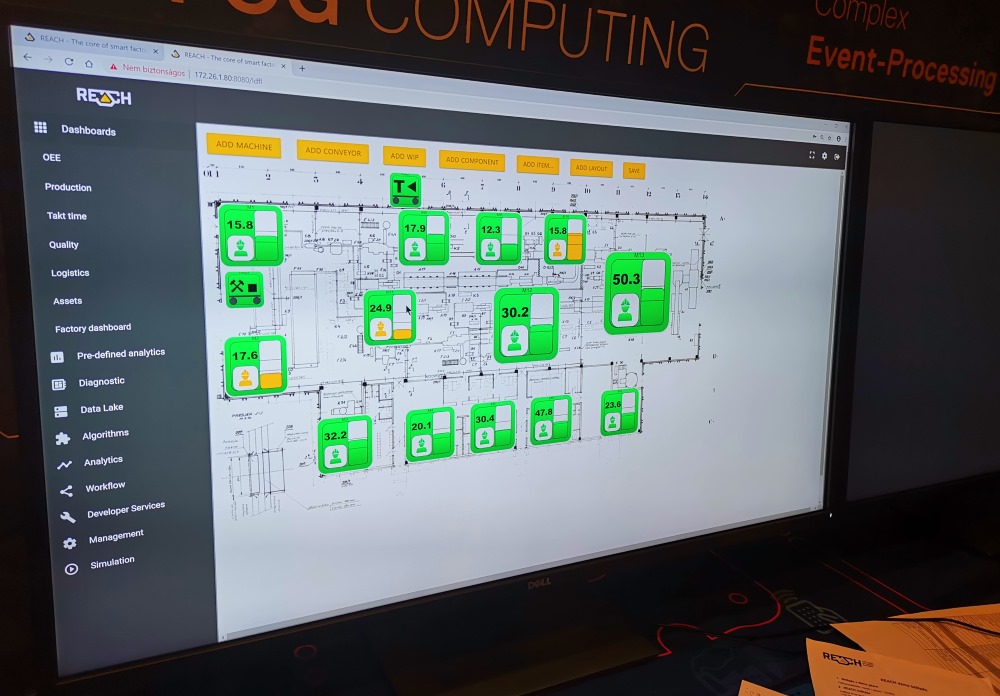

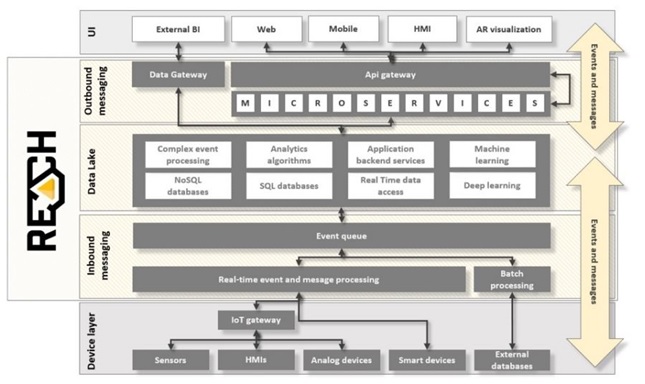

Visszakanyarodva a már megpendített referenciaarchitektúrához: azt a fenti három vállalat, azaz a Cloudera, a Dell és a piacra frissen érkezett Reach biztosítja. A megoldás könnyen bevethető, ugyanakkor természetesen nem kötelező a termék mellett dönteni a programban résztvevőknek. A trióból a Dell felel a helyszínre telepített hardverért, míg az azon futó Hadoop a platformot, a Reach pedig az egészre támaszkodó, a gyárban lévő gépek, szenzorok adatait elemző szolgáltatást biztosítja.

Sokak fejében az üzemek "felokosítására" használható termékek esetében a boltok polcairól levehető, dobozos termékek körvonalazódnak - a valóság ugyanakkor, hogy a feladathoz minden különböző gyártási környezetnél erős testreszabás szükséges. A három partner mindenesetre igyekezett a dobozos konstrukcióhoz a lehető legközelebb álló, kulcsrakész megoldást összehozni, ami rövid idő alatt használatba vehető.

Persze a referenciarendszert is fontos az adott környezethez igazítani, a hármas szerint ugyanakkor ez minimális ráfordítással megtehető, a rendszert elég a gyártósorokon elhelyezett gépekhez, szenzorokhoz becsatornázni, hogy azokból a kívánt adatokat megszerezhesse és lényegében készen is áll a használatra, nem kell a belső IT infrastruktúrával, tűzfalak konfigurálásával, egyéb feladatokkal molyolni - persze ha igény van rá, ez a lehetőség is adott.

Az egész tetején tehát az említett Reach "fog computing" megoldása fut, amely big data elemzéssel, illetve gépi tanulási algoritmusokkal segít optimalizálni a gyártósorok, üzemek működését. A fog computing, azaz az on-premise Hadoop rendszert biztosító konstrukció előnye, hogy a tényleges felhős megoldásokkal szemben szinte nulla késleltetéssel dolgozik, így akár összetett robotvezérlési feladatokat is ellát, az adatokat pedig valós időben képes elemezni a folyamatok csiszolásához. De a begyűjtött információk megtartásának a gyártás helyszínén egy egyszerűbb oka is van: főként a hazai cégek nem szívesen engedik ki adataikat külső szolgáltatóknak, még ha azok biztonságos tárolást ígérnek is - sok vállalat számára már csak ezért is vonzóbb lehet a teljesen on-premise termék.

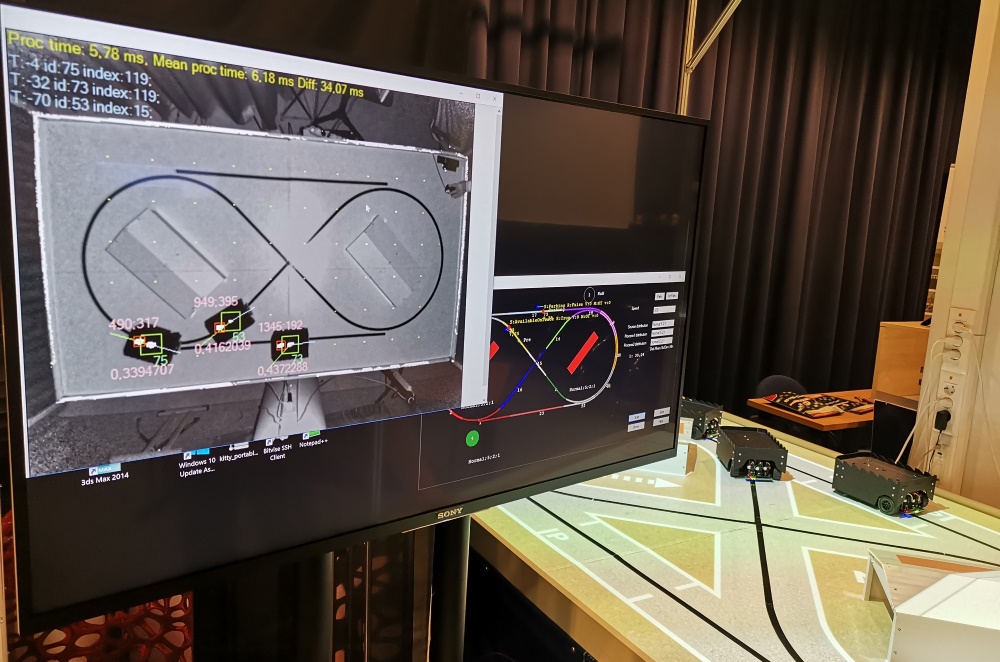

A "valós idő" több területen is kulcsfogalom, a rendszerrel egyrészt az adatvizualizáció és riasztáskezelés is valós időben történik, de ugyancsak így zajlik az állásidő-kezelés, valamint a gyártási ciklusidő-számítás is, azaz mindig pontosan követhető a gyártás aktuális hatékonysága. Mindehhez ráadásul az esetek túlnyomó részében egyáltalán nincs szükség gépcserére: sok vállalat nincs tisztában azzal, hogy a gyártósorokon dolgozó számos gép, legyen szó tíz-, húsz-, vagy akár harmincéves eszközökről, rengeteg diagnosztikai információt képes magáról közölni, különböző távfelügyeleti vagy karbantartási feladatokhoz. Ezt jól mutatja, hogy a Reach projektjeinek 85 százalékában semmilyen plusz szenzor felszerelésére nincs szükség. Jellemzően mikor mégis felmerül az igény, az az épületen belüli helymeghatározást célzó, illetve képfeldolgozási megoldásokra vonatkozik. A gépektől vagy érzékelőkből származó adatok aztán kiválóan felhasználhatók, visszaforgathatók a termelésbe is.

Persze sok cég ha nem is nyer ki közvetlenül diagnosztikai adatokat a gépekből, a maga módján azért igyekszik követni azok működését. Erre jó példát hozott Tunkel Richárd, a Reach társalapítója és technológiai igazgatója. A szakember az egyik meglátogatott gyárban azzal szembesült, hogy ott a gépek működési statisztikáit úgy vezetik, hogy az eszközök tetején elhelyezett állapotjelző lámpákat kamerákkal figyelik, egy operátor pedig kézzel jegyzi le, mikor váltanak színt a világítótestek. Hasonló, "patkolós" megoldások helyett értelemszerűen érdemes hatékonyabb, erőforrás-kímélőbb módszert keresni.

Ilyen lehet a szegmensben már rongyosra emlegetett prediktív karbantartás is, amelyet az egyszerű hiba-előrejelzésnél is jócskán tovább lehet vinni, kiterjesztve nem csak egy-egy gépre, de a teljes munkafolyamatra. Egy összeszerelő csarnokban például, ha az egyik gép váratlanul meghibásodik és le kell miatta állítani a sort, érdemes lehet az azon található másik, még ugyan hivatalosan karbantartást nem igénylő, de a prediktív analitika szerint a következő héten már javítandó eszközt is kivenni a termelésből és elvégezni rajta a tatarozást, hiszen így az időszakra vonatkozó összesített leállási idő csökkenthető. Ehhez komplex eseménytér-kiértékelésre van szükség, rengeteg adat figyelembevételével és folyamatos elemzésével, amelyet a rendszer az összetett data lake és egy sor gépi tanulási algoritmus segítségével végez el.

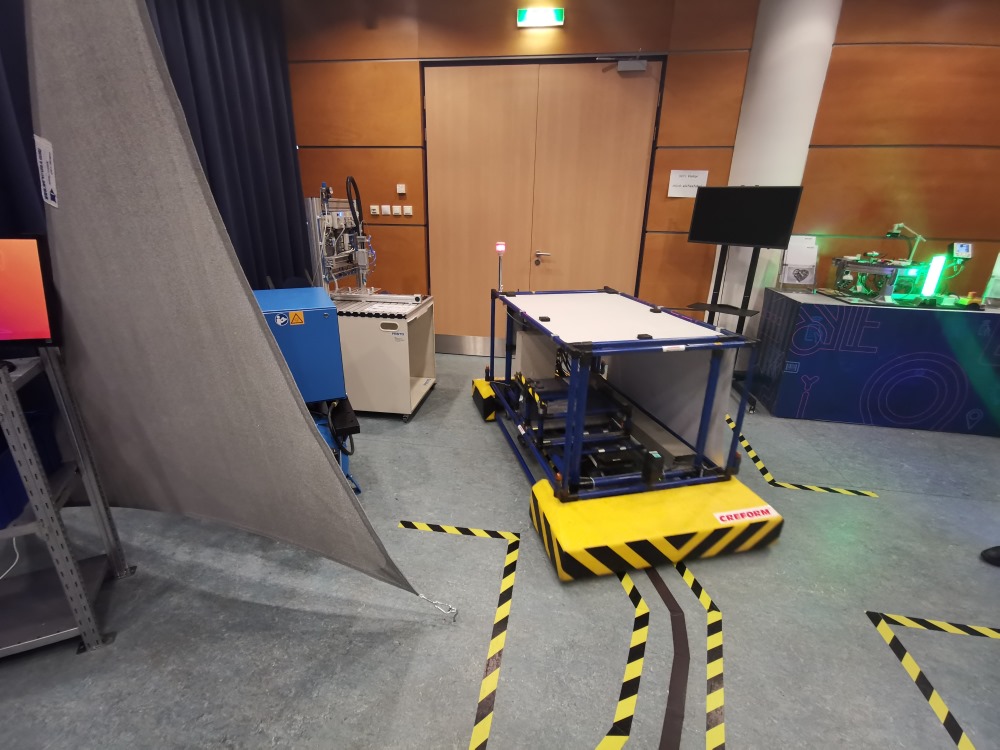

A Cloudera, Dell és a Reach együttműködésével készült referenciaarchitektúra a BME Ipar 4.0 Technológiai Központ Mintagyárában közelről is megtekinthető működés közben, számos további demó mellett, amelyek olyan technológiákat mutatnak be, mint a beltéri helymeghatározás, vagy épp a különböző berendezések kezelésének tesztelése 3D modelleken keresztül, amelyeket ugyanaz a PLC vezérel, mint a valós gépet. Utóbbi módszerrel a kezelés a tényleges gép használata nélkül tesztelhető, illetve kockázat nélkül taníthatók be a dolgozók. Hasonló betanítási módszer egyébként VR-es környezetben is létezik, ami ismét jó példája, hogy a technológia nem a játékosoknál, sokkal inkább vállalati környezetben talált igazán táptalajra. A Suzukival együttműködésben készült szimulációban a darukezelés, illetve az ipari robotkarok vezérlése próbálható ki leegyszerűsített környezetben - és a gyár véletlen lerombolásának kockázata nélkül. A demók között egy sor további adatgyűjtési megoldás is található, a workshopokon pedig egészen közelről is van lehetőség megismerkedni a különböző technológiákkal egészen az egyszerűbb mikrokontroller programozásig.

A BME Ipar 4.0 Technológiai Központ a projektjébe tehát a konvergenciarégiókból érkező, gyártó és termelő tevékenységet folytató KKV-kat várja. Az ingyenes programba az ipar4.hu oldalon van lehetőség regisztrálni.