Európa is nyomtatni kezdi a rakéta-alkatrészeket

Rakéta- és repülőgép-alkatrészek "nyomtatásába" kezdett az Európai Űrügynökség. A 3D nyomtatással előállított alkatrészek könnyebbek, erősebbek és olcsóbbak is a hagyományos módszerrel gyártott daraboknál. A technológia szélesebb körű alkalmazását célzó "Amaze" projekt keretében több országban is gyártelepeket hoznak létre.

Az Európai Űrügynökség (ESA), amerikai testvérhivatala a NASA nyomdokaiba lépve 3D nyomtatással készül rakéták és űrhajók alkatrészeinek előállítására. A fémet használó háromdimenziós nyomtatás segítségével a hagyományos technológiával készült termékeknél jóval könnyebb és erősebb darabok állíthatók elő. Az “Amaze” névre hallgató projektben 28 európai intézmény dolgozik együtt. A hagyományos, műanyagalapú 3D nyomtatás szinte már a háztartások ajtaján kopogtat, egyes ilyen készülékek már 100-200 ezer forintért is beszerezhetők és csaknem heti rendszerességgel tűnnek fel új, olcsó alternatívák.

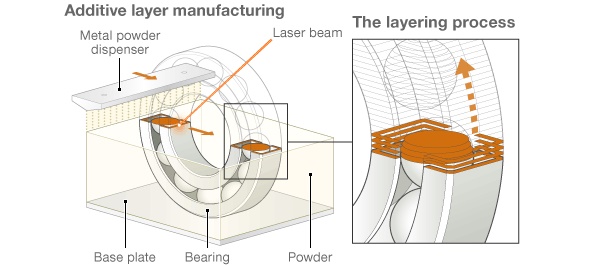

Lézerrel olvasztják össze a kívánt formát

Az űrhajóalkatrészek gyártásához használt gépek sokkal komolyabbak, ezek nem az olcsóbb 3D nyomtatókból ismert anyag-extrudációs technológiával működnek - ebben az esetben a nyomtatófej bocsájtja ki az olvadt műanyagot -, hanem úgynevezett “selective laser sintering” (SLS) módszerrel. Az alapelv itt is ugyanaz: az alkatrészek 3D modelljét rétegekre bontják, majd ezeket “rajzolják” az alapanyaggal egymásra. Az SLS esetében azonban egy szórófej a munkaterület teljes terjedelmét fémporral hinti be rétegről rétegre, amelyen egy erős lézer rajzolja meg a 3D modell egyes szeleteit, ezzel az érintett területeken összeolvasztva azt. A módszer a lézersugár átmérőjétől és a porszemek méretétől függően igen nagy pontosságot tesz lehetővé.

Az SLS módszer nagy előnye továbbá, hogy segítségével olyan konkáv formák is létrehozhatók, amelyek anyag-extrudációval nem, hiszen egyes kezdőpontok a “levegőben lógnának”. Ilyenkor általában plusz támpilléreket nyomtatnak, amelyeket végül kivágnak a kész termékből. Az SLS-nél erre nincs szükség, hiszen a porréteget mindvégig egyenletes szinten tartják, ami az esetleges lelógó részeket is alátámasztja.

Kis súly, nagy teherbírás

A technológiával rendkívül könnyű és erős alkatrészek állíthatók elő, méghozzá a megszokott gyártási folyamatoknál jóval olcsóbban. A projekt indulásakor a Londoni Tudományos Múzeumban olyan volfrámötvözetből készült alkatrészeket mutattak be, amelyek akár 3000 Celsius fokos hőmérsékletnek is ellenállnak. Az ilyen strapabíró anyagok akár nukleáris fúziós reaktorokban, vagy rakétafúvókákban is felhasználhatók.

A 3D nyomtatással készült alkatrészek kis súlya és nagy teherbírása különleges geometriájú szerkezetüknek köszönhető, amely hagyományos módszerrel nem készíthető el, vagy előállítása rendkívül költséges és időigényes lenne. Az egyben nyomtatott daraboknál ráadásul nincs szükség hegesztésre, ami tovább növeli azok teherbíró képességét. Az SLS technológia továbbá nem jár pazarlással, az egyes alkatrészekhez pontosan annyi anyagot használnak fel, amennyi szükséges.

Hagyományos (fent) és 3D nyomtatással készült Airbus A320 alkatrészek

Az ESA kezdeményezése azonban korántsem újkeletű: NASA idén nyáron jelentette be, hogy sikeresen tesztelte 3D nyomtatással készült rakétafúvókáját, de a General Electric is hasonló módszerrel állított elő repülőgépekhez hajtómű-alkatrészeket, valamint Kína is azt állítja, 3D nyomtatókkal gyártja repülőinek egyes teherviselő elemeit. A 20 millió eurós Amaze kezdeményezésben olyan európai vállalatok és tudományos intézetek vesznek részt mint az Airbus, az Astrium, a Norsk Titanium, a Cranfieldi Egyetem, és a Culham Centre for Fusion Energy. A projekt keretei között Franciaországban, Németországban, Olaszországban, Norvégiában és Nagy-Britanniában is gyártelepeket hoznak létre.

Jogod van tudni: mankó kirúgáshoz, munkahelyi szkanderezéshez Ezúttal egy mindenki számára kötelező, de laza jogi különkiadással jelentkezünk. Ennyi a minimum, amit munkavállalóként illik tudnod.

A résztvevő kutatók már megkezdték a repülőgép-alkatrészek nyomtatását, amelyek mérete a két métert is elérheti. A hasonló termékek többnyire titánból, tantálból vagy vanádiumból készülnek. Ha csak egy kilogrammot le tudnak csípni egy nagy távolságokra szánt repülőgép súlyából, annak élettartama során több százezer dollár spórolható meg. David Jarvis az ESA vezető kutatója szerint a végső cél egy teljes műhold kinyomtatása egy darabban, bármilyen forrasztás vagy csavarozás nélkül, ami felére csökkentené az előállítás költségét - ez pedig ebben az esetben több millió eurót jelent.

A technológia azonban egyelőre még néhány esetben szó szerint csiszolásra szorul: egyes elkészült termékek felülete ugyanis érdes, vagy épp légbuborékok keletkeznek benne. A hasonló problémákra Jarvis szerint az űrkutatással, fúziós kutatással és aeronautikával foglalkozó iparágaknak közösen kell megoldást találniuk.