Látogatás az AMD drezdai chipgyárában

Miközben a rivaldafényt elsősorban a termékek kapják, a félvezetőipari siker nagyrészt a gyártáson múlik. Az AMD 10 éve van jelen Drezdában, és évek óta már kizárólag itt gyárt processzorokat. A Sun Microsystems hazai leányvállaltának jóvoltából ellátogathattunk a drezdai Fab30-ba, a világ egyik legmodernebb chipgyárába.

| Az AMD 25 éve |

| Az Advanced Micro Devices-t 1969-ben alapították az Egyesült Államokban, a kaliforniai Sunnyvale-ben. Az cég létének egyik meghatározó mérföldköve, mely lehetővé tette az AMD számára hogy hogy azzá a vállalattá váljon, melyet ma ismerünk, az IBM azon kikötése az Intel számára, hogy egy másik chipgyártónak is licencelnie kell x86-os chipjeinek gyártását. Az Intel és az AMD 1982-ben ütötte nyélbe az ügyletet. A kezdetben másológépként üzemelő AMD az Intel árnyékban sok szenvedést követően mégis ki tudta nőni magát, és a vállalat állítása szerint a K6 és K7 chipekkel előbb kihívóvá, majd a K8-cal iparági vezetővé avanzsált. Az AMD története részletesebben a HWSW cikksorozatában olvasható. |

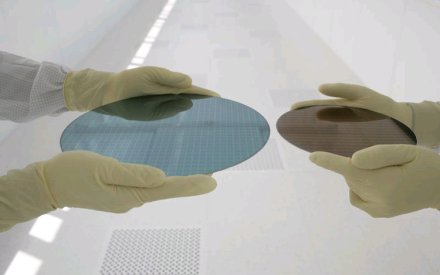

A Fab30 sikerére alapozva az AMD úgy döntött, hogy tovább bővíti drezdai kapacitását, és jövőbeni versenyképességének érdekében ott építi meg következő chipgyártó üzemét, a Fab36-ot. A két üzem közötti legnagyobb különbség, hogy a Fab36 immár nem 200, hanem 300 milliméteres átmérőjű szilíciumostyákat munkál meg, ez azonos lapkák esetén ostyánként 2,4-szer annyi processzort jelent -- hatalmas előrelépés a termelési volumen és a fajlagos költségek tekintetében. Tavaly év végéig, mikor megindult a Fab36-ban a kereskedelmi termelés, összesen 4 milliárd dollár befektetést eszközölt az AMD drezdai bázisán, mely 3200 embernek ad közvetlenül munkát, és becslések szerint további 4800 munkahelyet teremt gazdasági élénkítő hatásával.

Az eddigi beruházásokon túlmenően 2008 végéig az AMD további 4,1 milliárd dollárt fordít fejlesztésekre. A Fab36 kapacitásainak felfuttatása mellett a 65 és 45 nanométeres csíkszélességű technológiák bevezetése, a jelenleg 200 milliméteres wafereket megmunkáló Fab30 300 milliméteres konverziója, valamint a legyártott chipek tesztelését végző üzem mind a tervek között szerepelnek.

Az AMD stratégiai partnereként a Sun Microsystems hazai leányvállalata lehetőséget kapott, hogy egy ügyfelekből és a média képviselőiből álló csapatot vigyen el oda, ahova kevesen tehetik be a lábukat: egy csúcstechnikát képviselő félvezetőgyárba, ahol a világ x86-os processzorainak több mint ötöde készül, és ahonnan az x86-os szerverpiacon feltörekvő Sun Opteron-alapú rendszereinek processzorai származnak. Más AMD chip esetében ez már nem jelenthető ki kategorikusan, ugyanis a szingapúri Chartered megkezdte a 90 nanométeres K8 chipek szállításait, mintegy második, tartalékos forrásként, melyet a keresleti csúcsok kielégítésekor vesznek majd igénybe.

A második világháborúban porig rombolt, de az újjáépítéseket követően ismét lenyűgöző történelmi belvárossal rendelkező Drezda nemcsak Szászország kulturális és gazdasági központja, hanem Európa egyik mikroelektronikai fellegvára is egyben, mely szerepet még a szocialista iparosítás idején osztották rá. Az AMD hatalmas beruházásai mellett az Elba által kettészelt városban található többek között a német Infineon, a holland Philips által nemrég értékesített Philips Semiconductors, továbbá a Fraunhofer Intézet nanoelektronikai technológiák kutatását végző központja is, utóbbi munkájában az AMD is résztvesz.

A drezdai operaház

A fajsúlyos iparági szereplők jelentette gravitácós hatás pedig láthatóan további cégeket és feladatokat vonz a város közelébe. Két éve hozták létre az Advanced Mask Technology Centert, mely az AMD, az Infineon és a japán Toppan vegyesvállalkozása maszkok fejlesztésére és termelésére, mely a félvezetőgyártás egyik sarkallatos pontja.

A szilíciumostyák felületén a struktúrákat a litográfiai berendezés által kibocsátott és a maszkon áthaladó fény alakítja ki. A maszk megtervezésének és kialakításának pontosságán múlik az, hogy a chipek megfelelően működjenek. A maszk térképként fogható fel, csak itt az utcák és az épületek (pl. tranzisztor) nanométeres nagyságrendűek. Egy-egy ilyen térkép ráadásul csak egy réteget ábrázol, egy modern, 7-10 rétegű processzor legyártásához ezért 7-10 darab, egyenként százezer dolláros nagyságrendet képviselő értékű maszk szükséges.

AMD drezdai bázis

Az AMD komplexuma Drezda belvárosától északra található, nem messze a város lakott határától, egy kisebb település házainak kertjei alatt. A létesítmény hatalmas, több száz hektárnyi területet foglal el, a parkoló szemre több ezer autónak tud helyet adni. Figyelembe véve a területen található vagyon értékét, némileg furán hatott, mikor a kisbusszal való behajtáskor a kapunál nem ütköztünk komoly ellenőrzésbe: csupán tudomásul vették hogy mi egy regisztrált látogatócsoport vagyunk.

Ez a látszólagos könnyedség végigkísérte a látogatást is, legalábbis a minimálisan elvárható intézkedéseken túl semmilyen extra biztosítás nem volt látható. A regisztrációs pultnál lévő hölgy mindenkit megkért, hogy akinek fényképezésre alkalmas készüléke van, azt adja le, de például az kamerát nélkülöző mobilok, okostelefonok maradhattak -- és mindez önkéntes "bevallás" alapján. Senkit nem motoztak meg, világítottak át a biztonságiak, egy reptéri ellenőrzés egy nagyságrenddel szigorúbb. Fényképezőgép híján a cikkben található összes illusztrációt (kivéve a drezdai képet) az AMD bocsátotta rendelkezésre.

A regisztrációt és a fényképezős eszközök leadását követően az AMD és a Sun képviselőinek eladásai következtek, ahol szó esett természetesen a drezdai üzemek mellett az AMD termékeiről, elsősorban az Opteronról, valamint a Sun Opteron-alapú szervereiről, melyek egy része egyedi tervezésű architektúrát rejt a jobb skálázódás és megbízhatóság érdekében. Mindkét vállalat rendelkezik Bostonban tervezői központtal, így a csapatok szorosabban képesek együttműködni a fejlesztések terén.

A regisztrációt és a fényképezős eszközök leadását követően az AMD és a Sun képviselőinek eladásai következtek, ahol szó esett természetesen a drezdai üzemek mellett az AMD termékeiről, elsősorban az Opteronról, valamint a Sun Opteron-alapú szervereiről, melyek egy része egyedi tervezésű architektúrát rejt a jobb skálázódás és megbízhatóság érdekében. Mindkét vállalat rendelkezik Bostonban tervezői központtal, így a csapatok szorosabban képesek együttműködni a fejlesztések terén.

Az előadásokon elhangzott, hogy a kezdeti tervekkel ellentétben az AMD lényegesen nagyobb kapacitást tervez Drezdába. A Fab36 megcélzott teljesítménye havi 25 ezer waferindítás, ami figyelembe véve a nagyobb ostyaméretből fakadó előnyt, kétszeresen haladja meg a jelenleg csúcsra járatott Fab30 termelését. A Fab30 konverziója jövőre indulhat meg, a termelés megszakítása nélkül, így 2008 első negyedévében már beindulhatnak az első 300 milliméteres gyártósorok, a negyedik negyedévre pedig a termelés havi 20 ezer waferre is felfuthat. A átalakítás nagyságát jelzi, hogy az új eszközöket alkalmazó üzem jelölése már Fab38 lesz.

Drezda mellett az AMD-nek négy tervezőközpontja található az Egyesült Államokban (Boston, Sunnyvale, Austin, Fort Collins), és a processzorok végső összeszerelését, tesztelését és tokozását végző üzemek a számítástechnikai ipar gyártási bázisához hasonlóan a dél-kelet ázsiai térségben található Szingapúrban, Malajziában (Penang) és Kínában (Suzhou) kaptak helyet.

Visszatérve a szász főrvárosba, kétezer ember dolgozik a Fab30-ban, ezren a Fab36-ban, ezenkívül itt található még egy százfős kutatás-fejlesztési központ is. Az alkalmazottak túlnyomó többsége "kelet-német", de a világ minden tájáról érkeztek ide dolgozók, köztük magyar is. Érdekesség, hogy az alkalmazottak 63 százaléka szakképzett munkás, 37 százalék pedig felsőfokú végzettséggel rendelkezik, az átlagéletkor pedig 35 év.

Kezdődik!

A "fabtúra" a Fab30 üzemben esett meg, mely talán első hallásra kisebb csalódást kelthet, hiszen az új, szomszédos épületben található Fab36 valószínűleg sok tekintetben modernebb, azonban hamar kiderült, hogy (sajnos) ez teljesen lényegtelen. Rendkívül vegyes érzés egy félvezetőüzemben járni: miközben az ember az eszével tudja, egy olyan létesítményben tartózkodik, mely az emberiség technológiai színvonalának csúcsát képezi, és a Holdra szállás ehhez képest középiskolás fizikafeladatnak illik be, addig ebből a helyszínen semmit sem érzékelni.

Induláskor védősapkát és védőszemüveget kap mindenki egy rádiós fejhallgatóval egyetemben, ami már előre jelzi, hogy itt szó szerint egy ipari üzemben vagyunk. Német vezetőnk tökéletes angolsággal köszönt minket, és kezdi meg a látnivalók kommentálását, mikor a folyosón egy nagy gurulós szekrényben becsomagolt, valószínűleg megmunkálásra váró ostyákat tolnak el néhány százezer dollár értékben.

[oldal:Nincs megállás]

A sárga fény nem trükk

A védőfelszerelés indokoltsága hamar nyilvánvalóvá válik, amint a négyemeletes Fab30 földszintjén egy olyan terembe érünk, ahol a félvezetőgyártás folyamata közben felhasznált töménytelen mennyiségű, ám elképzelhetetlen vegytisztaságú víz előállítása folyik. A helyiségben zaj van, és halandó szem számára kibogozhatatlanul sok cső és különféle berendezés található erre, köztük kisebbek és gigantikus, a víz felületének terítését végző hengerek. Vezetőnk elmondása szerint a víz több független forrásból érkezik az ellátás egyenletes biztosítása érdekében, és a támogató berendezések többségét azok teszik ki, amelyek a közműves víz fizikai, vegyi és biológiai tisztítását végzik.

Mivel a extrém tisztaságú víz az ostyák kifinomult tisztításához szükséges a félvezetőgyártás folyamatában, ezért hatalmas mennyiségben van rá szükség (naponta több ezer köbméter), ami egyben azt is jelenti, hogy jelentős tömegű szennyvíz is keletkezik. Mivel a gyárak környezetvédelmi területen vannak, ezért kiemelt szerepet kap a felhasznált, igen jelentős víztömeg ártalmatlanítása. A gyártási eljárás során mérgező anyagokkal szennyezett víz alapos kezelést kap, amit követően egy részét újra fel lehet használni a gyártásban, de legnagyobb része, nagyjából 70 százaléka még mindig ivóvíz-tisztaságú, így tovább hasznosítható.

A támogató szint másik sarkalatos feladata a gyártáshoz szükséges vegyületek, gázok és savak biztosítása. Itt szintén számos, de katonásan rendezett, szekrényszerű berendezésbe ütközünk. A különbség, hogy itt a csövek rendkívül vékonyak, és víz helyett általában rendkívül mérgező vegyületeket szállítanak. Itt kiderül az is, hogy a félvezetőgyárakban készült fotók sok esetben sárgás árnyalata nem grafikai utómunkálatnak köszönhető, hanem az eljárás során alkalmazott vegyületek érzékenyek a fényre, kifejezetten az ultraibolya tartományúra, így a világítótestekben egy bizonyos sárga fényt alkalmaznak, mellyel szemben ellenállóak, így nem kívánt fényhatás nem érheti az anyagokat és az ostyákat.

A támogató szint másik sarkalatos feladata a gyártáshoz szükséges vegyületek, gázok és savak biztosítása. Itt szintén számos, de katonásan rendezett, szekrényszerű berendezésbe ütközünk. A különbség, hogy itt a csövek rendkívül vékonyak, és víz helyett általában rendkívül mérgező vegyületeket szállítanak. Itt kiderül az is, hogy a félvezetőgyárakban készült fotók sok esetben sárgás árnyalata nem grafikai utómunkálatnak köszönhető, hanem az eljárás során alkalmazott vegyületek érzékenyek a fényre, kifejezetten az ultraibolya tartományúra, így a világítótestekben egy bizonyos sárga fényt alkalmaznak, mellyel szemben ellenállóak, így nem kívánt fényhatás nem érheti az anyagokat és az ostyákat.

A vegyületek veszélyessége miatt a padlózat enyhén mélyített, így ha szivárgás történik, akkor a folyadék nem tud kifolyni, és csapdába kerül már helyben. Szintén a biztonsági intézkedés része, hogy vész esetén több zuhanyzó is található, mely egy kar megrántásával megereszti a vizet, és lemossa a szennyezést a ruháról. Szintén itt látható, hogy a mérgező jellemzőiken túlmenően sokszor rendkívül gyúlékony gázok speciális gumitéglákon keresztül utaznak a falakon keresztül épületben. Ha valahol tűz üt ki, akkor a gumitéglák a hő hatására kitágulnak, hermetikusan zárnak, és teljesen elszorítanak minden kapcsolatot. Ezen a ponton tűnik fel, hogy a vezetőn és a két diszkréten felvigyázó biztonsági őrön kívül dolgozókat gyakorlatilag nem látni, ami a magasfokú automatizáció és távfelügyelet biztos jele.

Az üzemeknek nemcsak vízből és kémiai vegyületekből van szüksége jelentős mennyiségre, ráadásul folyamatosan és stabilan kiváló minőségben, hanem rengeteg energiát is fogyasztanak. Mindkét fab dedikált erőművel rendelkezik, melyek földgázt hasznosítanak. Az egyenként körülbelül egy tucat megawatt elektromos teljesítmény leadó állomások száz megawattnyi hőértékben vizet is melegítenek. Az erőművel szintén több forrásból veszik a földgázt, ismét csak a redundás ellátás biztosítása érdekében.

Épület az épületben: a tisztaszobák

Mint korábban említettem, az épület négyszintes. A földszinten található támogató rendszerek felett, a második szinten található az ún. tisztaszobát kiszolgáló terület, mely végeredményben egy logisztikai szintként funkcionál. A negyedik szint szolgáltatja a levegő keringetését, mely a harmadik szint padlózatán lép be a tisztaszobába, megint csak rendkívül tiszta formában, köbméterenként mindössze néhány porszemet tartalmazva.

Az épület valójában két épület egyben, ugyanis az emeletek szerkezetileg egy speciális, gumiszerű anyaggal érintkeznek a "külső" épülettel. A félvezetőeljárás igényelte precizitás, mely a nanométeres tartományban mozog már, semmiféle rezonanciát nem tűr meg, még az emberek által nem is érzékelt szeizmikus mozgásokat sem. Egy modern fab megépítésekor a helyszín megválasztásánál tehát nemcsak gazdasági, hanem geológiai szempontok is megjelennek. A Fab30 és a Fab36 magas szilárdságú sziklatalapzatra épült.

Miután végeztünk a földszinten, vészútvonalakon a harmadik szint tetejére (peremes kialakítás biztonsági okokból, menekülési lehetőség) mentünk, ahol kívülről, egy nagy üvegajtón lehetett betekinteni a tisztaszobába, ahová már valóban csak az arra jogosult személyek léphetnek be a fotókról más ismert fehér maszkos felszerelésben. Az üvegfalon túl található, milliárd dollárt érő csúcstechnikából innen csak egyhangú, mozdulatlan gépek látszottak, néha elvonuló maszkos emberekkel, akik időnként visszanéztek ránk, bámészkodókra.

A tisztaszobákban enyhe túlnyomás uralkodik, hogy az ajtók vész esetén történő kinyitásakor a tiszta levegő kifelé áramoljon, ne a "piszkos" befelé, tönkretéve esetleg több százmillió dollár értékű, megmunkálás alatt lévő chipet. A túravezető elmondása szerint egy ostya átfutási ideje nagyjából két hónap, ennyi időt vesz igénybe hogy átessen a mintegy 800 gyártási lépésen, és tesztelhető, szeletelhető formában rendelkezésre áll. A Fab30 hivatalosan kommunikált teljesítménye havi 30 ezer ostyaindítás, ebből következően pedig akár 60 ezer ostya is lehet egyidőben megmunkálás alatt. Ezek értékét nem mernénk megbecsülni, de önmagában néhány százmillió dolláros nagyságrendű, a gyártósorok és az általuk elvégzett munka értéke nélkül.

Mintegy háromszázan dolgoznak a tisztaszobákban, 12 órás műszakokban. A hosszú műszakok kompenzálására és az alkalmazottak kipihentségének biztosítására egyedi munkarend alakult ki: három nap munkát követően négy nap pihenés jár, majd négy nap munka után három nap pihenés. Egyszerű matematikával kiszámolható, hogy a nap 24 órájában, a hét hét napján egész évben üzemelő gyár tisztaszobájába 4 csapat szükséges, hogy biztosítani lehessen a folyamatos termelést.

Elektronmikroszkópok és robotjárművek

Az üzemi terület elhagyását követően az épület kutatási-fejlesztési részlegeibe nyertünk bepillantás. Az egyik részlegen a félvezetők gyártási eljárása során használt anyagokat, a megmunkálásból szúrópróbaszerűen vagy hiba folytán kikerült ostyákat vizsgálják, elemzik, hogy kontroll alatt tartsák a rendkívül drága gyártást. A félvezetőgyártásban az alacsony selejtarány a versenyképesség egyik kulcsszava.

Egy-egy elrontott ostya bekerülési értéke és a rajta elvégzett fabrikációs lépéseket is beleértve, több ezer dollár kárt is jelenthet. Egy hibásan üzemelő gép, ha észrevétlenül működik tovább, akár több százezer dollár kárt is okozhat, nem beszélve az ebből fakadó üzleti hátrányról, mely akár több tízezer chip bevételétől fosztja meg a vállalatot. Az egyik laborban dolgozók feladata, hogy kiértékeljék ezeket a hibákat, és a gyártással közösen azonosítsák a hiba forrását, és minél előbb megoldják a problémát.

| Sztereotípiák |

| Érdemes megemlíteni, hogy míg a velünk beszélgető két férfi teljes mértékben megfelelt a tudat alatt működő sztereotip elvárásoknak, vagyis hogyan néz ki egy ilyen dolgozó ember, addig egy másik szobában egy ennek szögesen ellentmondó kép azonnal rádöbbent az elképzelések téves voltára. Az egyik gépnél egy fiatal hölgy, akit látatlanban tízből kilencen inkább butikos eladónak tippelnének, egy tranzisztor szerkezetét vizsgálta, mellette pedig egy leginkább mobiltelefon-bolti eladónak tűnő fiatalember végzett hasonló anyagvizsgálatokat. |

A anyaglabort követően az AMD ún. Automated Precision Manufacturing egyik fejlesztési részlegét látogattuk meg, ahol a tisztaszobákban üzemelő, az ostyák mozgatását végző logisztikai rendszerrel foglalkoznak. Az ott körbevezető férfi elmondása alapján míg a Fab30-ban az egyenként 25 darab, 200 milliméteres ostyával megrakott konténereket még sok esetben emberek viszik egyik eszközből a másikba, addig a 300 milliméteres ostyák már annyival nehezebbek, hogy azt messzebb már gépesítve kell mozgatni.

Ezt a falra erősített sínrendszeren futkosó járművek végzik, melyek képesek emberi segítség nélkül megkeresni egy adott konténert, beemelni azt, elszállítani, majd rendeltetési helyén lerakni. Mozgásukra jellemző a nagy sebesség és az óvatosság: a konténer közelébe érve rendkívül lelassítanak. A pozíció felvételét követően hirtelen kiengedik az emelőkart, amely szintén drasztikusan lelassul, mielőtt hozzáérne a konténerhez, majd szép lassú mozgással megemeli, ám a beemelés sebessége az akár több méteres távról ismét felgyorsul, míg a jármű aljához nem ér.

A laborban folyamatosan "gyakorló", föl-alá száguldozó, és konténereket rakosgató járművekről elsőre talán többen azt gondolnák, hogy távolról irányított, egyszerű, buta szerkezetek. Erről azonban szó nincs. Egy-egy ilyen hordár 100 kilogrammot nyom, és saját számítógépe révén önálló logikával rendelkezik, képes például megválasztani saját útvonalát. Természetesen folyamatos kapcsolatban áll egy központi számítógéppel, mely tájékoztatja a forgalmi helyzetről és az elvégzendő feladatokról.

A labor másik feltűnően tüsténkedő gépe egy ostya-szortírozó, mely egy rácsatlakoztatott konténerből folyamatosan kivesz, majd visszarak wafereket. A mozgás stílusa itt is ugyanaz, mint a járműveknél: óvatos érintés, rántásszerű gyorsítás váltakozása. Minden ostya egyedi jelzéssel van ellátva, mely leolvasásával nyomon követhető a gyártási folyamat során, így a szortírozó (mely az ostyát széleinél, a hasznos felületen kívül fogja) tudja, éppen mihez nyúl hozzá. Kiderül az is, hogy a berendezésekben szintén enyhe túlnyomás uralkodik, és extra szűrők segítségével még egy nagyságrenddel tisztább levegő található bennük mint a tisztaszobákban, melyek szintén több tisztasági zónára vannak osztva ebből a szempontból, attól függően, hogy adott munkafázisok mit követelnek meg.

A túra végéhez ért. Mint látható, a sok érdekesség mellett a félvezetőgyártás lényegéből halandó ember semmit nem láthat, és a folyamatok összetettsége miatt napokat, ha nem heteket kellene a gyárakban eltölteni ahhoz, hogy átlássuk, és átéljük az ott zajló munkát, melyek szakmai anyagokból is csak általánosságban ismerhetőek meg. A többmilliárd dolláros befektetés és több ezer ember munkája révén létrejövő chipgyártás, mely talán korunk legkomplexebb dolgait hozza létre, nehezen prezentálható. Búcsúzáskor a recepciós hölgy megkéri, hogy a visszakapott gépekkel készült fényképeken lehetőleg csak a kiállított Forma-1-es Ferrari látszódjon, más ne.

Véleménye van?